Tselluloosi tootmine on oluline enne paberitootmist, avaldades suurt mõju paberimasina normaalsele tööle ja paberi kvaliteedile. Peksmise peamised tegurid on tselluloosi kontsentratsioon, peksmise aste ja tselluloosi suhe.

Tselluloosi kontsentratsiooni mõõtmine

Ebastabiilne tselluloosi kontsentratsioon võib põhjustada ebaühtlast paberi kvaliteeti ning põhjustada paberi purunemist ja häirida veelgi enam tavapärast paberitootmist. Ebastabiilse tselluloosi kontsentratsiooni tegurid tulenevad toortselluloosi ja jääkide kontsentratsiooni muutumisest, kontsentratsiooni käsitsi reguleerimisest kloppimisel, kontsentreerimisel ja segamisel, samuti tasakaalustamata valgeveesüsteemist.

Toortselluloosi kontsentratsiooni muutused

Tselluloositöökojast tarnitava tselluloosi kontsentratsioon on erinev. Lõplikku tselluloosi kontsentratsiooni mõjutab see, kui kontsentreerimisel ei ole tehtud vajalikke kohandusi.

Kontsentratsiooni reguleerimine peksmise ajal

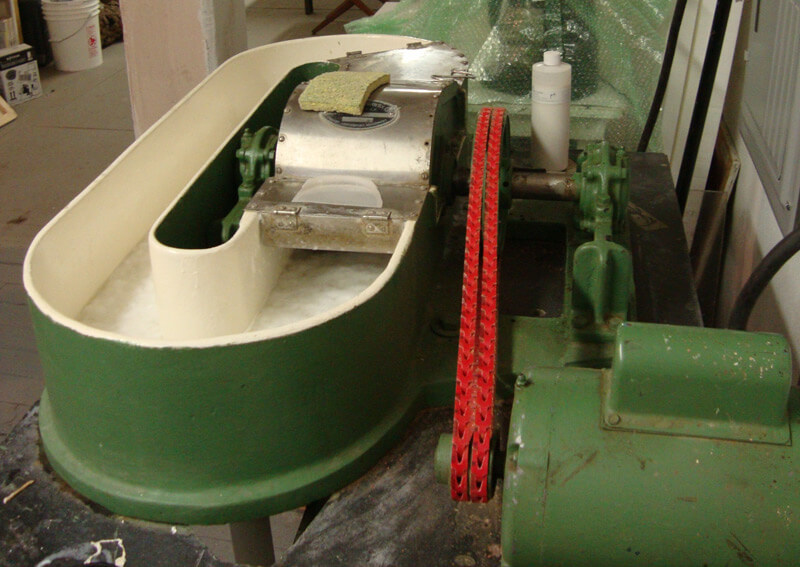

Peksmise ajal läbib tselluloos selliseid protsesse nagu kontsentreerimine, peksmine ja segamine, mis nõuavad kontsentratsiooni reguleerimist. Mõned süsteemid kasutavadpulp distumaymeeter, kuid käsitsi reguleerimine on levinum. Kontsentratsiooni muutused võivad tekkida operaatori kogenematuse, hoolsuse puudumise või seadmete rikke tõttu.

VariatsioonidWaste StuffKontsentratsioon

Ringlussevõetud purustatud paber tükeldatakse hüdropulperis ja kontsentreeritakse seejärel stabiilse tasemeni enne lahjendamist vajaliku protsessikontsentratsioonini. Kui jäätmematerjali kontsentratsioon dehüdratsiooni ja lahjendamise ajal oluliselt muutub, võib see kogu tselluloosisüsteemi destabiliseerida.

Valgeveesüsteemide ebastabiilsus

Valget vett taaskasutatakse tselluloosi lahjendamiseks, et vähendada veekasutust ja kiudainete kadu. Kui valge vee süsteem on tasakaalustamata või selle rõhk ja vool on ebastabiilsed, mõjutab see tselluloosi lahjenemist ja kontsentratsiooni.

Peksmise kraad

Tselluloosi peksmist mõjutavad mitmed tegurid, näiteks rõhk, kontsentratsioon, voolukiirus, aeg, temperatuur, labade seisukord ja operaatori oskused. Kui mõni etapp valesti sooritatakse, mõjutab see tselluloosi peksmise kvaliteeti. Peksmise stabiliseerimine on pideva jälgimiseta keeruline, kuid stabiilse paberitootmise jaoks hädavajalik.

1. Madala peksmisastme mõjud

Kui kihistus on liiga madal, ei lagune kiudude primaar- ja sekundaarseinad piisavalt. Kiudude paisumine, lõikamine, fibrillatsioon ja peente osakeste moodustumine ei vasta protsessi nõuetele.

See põhjustab vormimise ajal liiga kiiret drenaaži, halba kiudude sidumist ja ebaühtlast lehtmaterjali struktuuri, mis mõjutab ühtlust, tugevust ja siledust.

2. Kõrge peksmisastme mõjud

Suurem lihvimine parandab sidumisvõimet, kuid vähendab keskmist kiu pikkust ja märgvõrgu kaalu.

Ülepeksmine kiirendab kiudude lõikamist, paisumist ja fibrillatsiooni, raskendades traadi äravoolu, pikendades veeliini ja suurendades märja võrgu niiskusesisaldust.

Liigne niiskus võib ebapiisava pressimisrõhu tõttu põhjustada reljeefset mustrit või mitut purunemist.

Suur töötlemiskiirus suurendab ka kuivamiskahanemist, mis põhjustab masinaosade kiirussuhete muutusi, mõjutab lehe mõõtmeid ning vähendab tugevust ja stabiilsust.

Tselluloosi suhe

Tselluloosi suhe sõltub sellistest teguritest nagu tooraine omadused, tselluloosi valmistamise meetod, masina jõudlus ning paberi tüüp ja kvaliteedinõuded. Pärast suhte tingimuste kindlaksmääramist on protsessi range järgimine ülioluline, et vältida tootmiskatkestusi ja kulude suurenemist.

Pikkade ja lühikeste kiudude suhe

Sobiv suhe parandab kiudude sidumist, lehe ühtlust ja tugevust, vähendades samal ajal kulusid ja parandades efektiivsust.

Liiga vähe pikki kiude vähendab liimimistugevust ja märglehe tugevust, põhjustades purunemisi, samas kui liigne pikk kiud on majanduslikult ebaotstarbekas.

Erikaalutlused

Lühikeste kiudude, paksude rakuseinte ja kõrge hemitselluloosi sisaldusega keemiline rohutselluloos raskendab paberitootmist ja mõjutab kvaliteeti. Nende probleemide leevendamiseks võib hoolimata kõrgemast hinnast segada kvaliteetsemaid pikakiulisi materjale, näiteks puuvilla-, puidu- või linatselluloosi. Pikkade ja lühikeste kiudude õige segamine on sujuva paberitootmise, kvaliteedistandardite täitmise ja kulutõhususe saavutamise võtmeks.

Postituse aeg: 24. jaanuar 2025